数据统一困难

使用多系统、多软件,任何变更会产生大量的手工操作,缺少一个集成的工艺设计、管理平台,需要人工在各个系统(软件)间手工维护数据。

工艺数据协同困难

工艺设计涉及多个部门和专业人员,缺乏有效的协同平台,数据共享不及时,版本管理混乱,沟通成本高昂,严重制约工艺设计的整体进度。

工艺设计缺少三维表达

复杂多样的产品,对工艺要求高,大量的设计和工艺问题到车间现场才被发现,无法对产品制造过程进行有设备参与的3D动态仿真检查和3D表达。

工艺信息编辑更改复杂

工艺信息大多依靠手填文字填写和截图,工艺资源手动输入或者复杂选取,工艺参数、尺寸设计要查阅大量纸质文献,尤其发生设计更改时,工艺的更改贯彻落实工作费时费力。

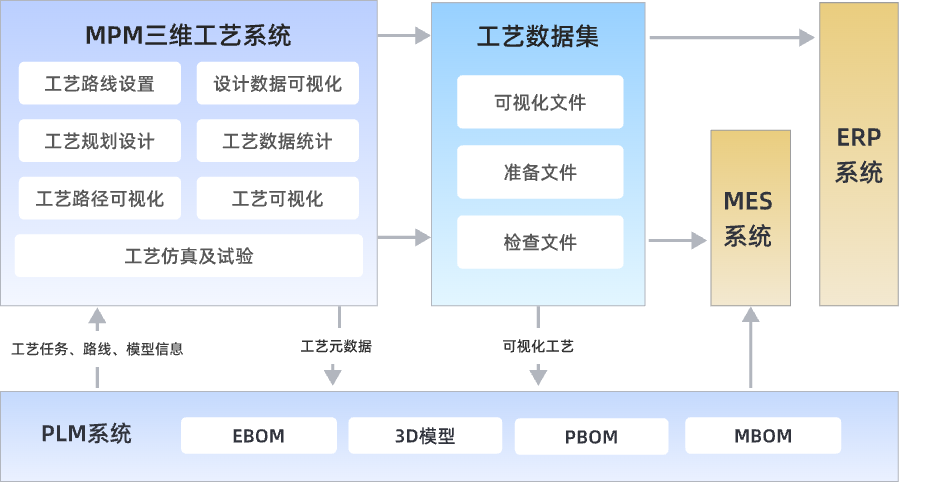

提供贯穿计划、设计、制造全过程的协同工作环境,实现三维数字化工艺的设计和管理

工艺性审查由PDM(设计数据管理)系统发起,MPM中总工艺负责人接收审查任务,各专业工艺人员进行审查,并填写相关的意见,最终汇总到总工艺负责人形成统一意见。

支持自动或手动根据产品获取完整的EBOM数据或更改部分EBOM,并对获取的EBOM数据进行结构解析、数模轻量化转换,并将设计数据根据修改更新有效规则写入平台业务数据对象中,实现设计数据的承接,保证完整、准确的产品设计数据源。

对PBOM进行调整、分工及报表统计,PBOM用于工艺设计和生产制造管理,使用PBOM可以明确地了解零件与零件之间的制造关系。

将工艺设计中需要用到的多种资源数据(包括产品结构树和零部件信息、基础数据、工艺参数库等)和便捷工具进行集成,辅助工艺人员设计和管理工作。

MBOM主要描述产品的装配顺序、工时定额、材料定额以及相关的设备、刀具、卡具和模具等工装信息,反映了零件、装配件和最终产品的制造方法和装配顺序。

支持对装配工艺进行管理,包含规程编制、规程管理、装备索引管理,支持消耗式零件划分,支持三维工艺模型管理。

利用仿真工具,进行装配仿真/人机仿真/机加仿真,验证并优化工艺,将验证、优化过的工艺过程生成相应格式的工艺文件发放到车间现场。

审签时,可以图片、文字等格式的批注,选择审签结论,执行审签。支持工艺发布后,自动同步MES、PDM、ERP系统。

20年行业积累,以三维轻量化应用为基础,赋能数字制造产业

实现工艺设计模式从2D到3D 的转变,支持工艺制造工程的全过程三维化。

提供面向装配、机加工、人机、物流等专业的系列数字化规划、设计仿真和验证分析工具。

实现基于三维模型的研发数据传递,充分发挥工艺平台作为企业数字化制造的中枢作用。

通过PPR规划过程模型,形成工艺制造过程唯一数据源,降低数据冗余,便于知识和经验的积累和再利用。

专属客服

专属客服

专属客服

专属客服

联系电话

联系电话

联系电话

联系电话